ダイカスト試作

Prototype by Die casting

Prototype by Die casting

試作開発と量産立ち上げにおける、納期短縮とコストダウンの確かな実績

貴社の開発でも最適なご提案いたします

通常のダイカスト

製品開発フロー

01

切削品検証

02

砂型/石膏

鋳造品検証

03

ダイカスト品検証

04

量産

- 課題problem

-

- 石膏鋳造とDCでは材質/不具合が異なる

- DCでの試作検証後に形状の手戻りが起こる

- 追加検証を行うたびに試作費が膨大になる

ClimbWorksのダイカスト

試作フロー

- 手法method

-

- DC鋳造品を石膏鋳造品並みの納期で製作

⇒ダイキャストスピード試作 - 早期に量産工法で試作検証を行う

- DC鋳造品を石膏鋳造品並みの納期で製作

01

切削品検証

02

ダイカストスピード試作

ダイカスト品検証

03

量産

- メリットmerit

-

- 低コストな素材使用のため、その分多くの検証が可能

- 量産と同じ材料、工法のため検証期間を短縮

- 湯流れの検証を早期に行うことで設計の手戻りを防止

開発リードタイム短縮

開発費コストダウン

試作工法の新提案、クライム・ワークスのダイカストスピード試作

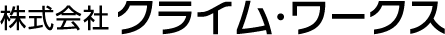

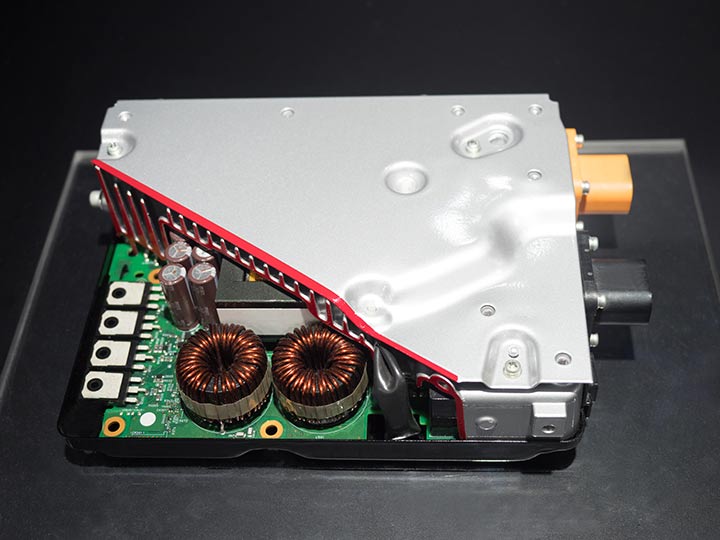

ADC12材による量産品同等のダイカストスピード試作で、試作費と開発費のコストダウン、納期短縮をご提案します。EV向け車載ユニットなど、クライム・ワークスのダイカストスピード試作であれば、薄肉で量産品同等の精度、なめらかな鋳肌を実現します。また、早期に量産工法で検証することにより、湯流れやそれに伴うモデル編集、オーバーフローの最適化が早期の段階で可能。これにより、開発リードタイム短縮に貢献します。石膏鋳造や砂型鋳造からのダイカスト試作への工法転換だけでなく、数量や納期、量産性に合わせて様々なアプローチから最適な工法をご提案いたします。

クライム・ワークスのダイカストスピード試作とは?

- Point 1試作の新常識?!開発コスト大幅ダウン!?

- Point 2ダイカストなのに短納期、スピード試作

- Point 3早期に量産と同工法試作し開発フローを改善

ダイカストスピード試作のメリット 他工法との比較

-

モーターユニット

-

コントロールユニット

-

インバーターケース